|

Простые биогазовые установки

|

| 27.12.2010, 17:55 |

На подворье любого крестьянского хозяйства можно использовать не только энергию ветра, солнца, но и биогаза.

Биогаз

— газообразное топливо, продукт анаэробного микробиологического

разложения органических веществ. Биогазовые технологии — это наиболее

радикальный, экологически чистый, безотходный способ переработки,

утилизации и обеззараживания разнообразных органических отходов

растительного и животного происхождения.

Условия получения и энергетическая ценность биогаза.

Тем,

кто захочет построить на подворье малогабаритную биогазовую установку,

необходимо детально знать из какого сырья и по какой технологии можно

получить биогаз.

Биогаз получают в процессе анаэробной (без

доступа воздуха) ферментации (разложения) органических веществ

(биомассы) различного происхождения: птичий помет, ботва, листья,

солома, стебли растений и другие органические отходы индивидуального

хозяйства. Таким образом, биогаз можно производить из всех

хозяйственно-бытовых отходов, которые имеют способность бродить и

разлагаться в жидком или влажном состоянии без доступа кислорода.

Анаэробные установки (ферментаторы) дают возможность перерабатывать

любую органическую массу при протекании процесса в две фазы: разложение

органической массы (гидротация) и ее газификация.

Применение

органической массы, прошедшей микробиологическое разложение в биогазовых

установках, повышает плодородие почв, урожайность различных культур на

10-50 %.

Биогаз, который выделяется в процессе сложного брожения

органических отходов, состоит из смеси газов: метана («болотного» газа) —

55-75 %, углекислого газа — 23-33 %, сероводорода — 7 %. Метановое

брожение — бактериальный процесс. Главное условие его протекания и

производства биогаза - наличие тепла в биомассе без доступа воздуха, что

можно создать в простых биогазовых установках. Установки несложно

соорудить в индивидуальных хозяйствах в виде специальных ферментаторов

для сбраживания биомассы.

В приусадебном хозяйстве основным органическим сырьем для загрузки в ферментатор является навоз.

На

первом этапе загрузки в емкость ферментатора навоза крупного рогатого

скота продолжительность процесса ферментации должна быть 20 сут, свиного

навоза - 30 сут. Большее количество газа получают при загрузке

различных органических компонентов по сравнению с загрузкой лишь одного

компонента. Например, при переработке навоза крупного рогатого скота и

птичьего помета в биогазе может содержаться до 70 % метана, что

значительно повышает эффективность биогаза как топлива. После того, как

процесс сбраживания стабилизируется, следует загружать сырье в

ферментатор ежедневно, но не более 10 % количества перерабатываемой в

нем массы. Рекомендуемая влажность сырья летом 92-95 %, зимой — 88-90 %.

В

ферментаторе, наряду с производством газа, осуществляется

обеззараживание органических отходов от патогенной микрофлоры,

дезодорация выделяемых неприятных запахов. Получаемый ил коричневого

цвета периодически выгружается из ферментатора и используется как

удобрение.

Для подогрева перерабатываемой массы используют тепло,

которое выделяется при ее разложении в биоферментаторе. При понижении

температуры в ферментаторе снижается интенсивность газовыделения, так

как микробиологические процессы в органической массе замедляются.

Поэтому надежная теплоизоляция биогазовой установки (биоферментатора)

одно из наиболее важных условий ее нормальной работы.

Для

обеспечения необходимого режима ферментации рекомендуется смешивать

закладываемый в ферментатор навоз с горячей водой (желательно 35-40 °С).

Потери тепла необходимо сводить к минимуму также при периодической

догрузке и очистке ферментатора. Для лучшего обогрева ферментатора можно

использовать «тепличный эффект». Для этого над куполом устанавливают

деревянный или легкий металлический каркас и покрывают полиэтиленовой

пленкой. Наилучшие результаты достигаются при температуре сырья, которое

сбраживается, 30-32 °С и влажности 90-95 %. На юге Украины биогазовые

установки могут работать эффективно без дополнительного подогрева

органической массы в ферментаторе. В районах средней и северной полосы

часть получаемого газа необходимо расходовать в холодные периоды года на

дополнительный подогрев сбраживаемой массы, что усложняет конструкцию

биогазовых установок. Возможна ситуация, когда после первого наполнения

ферментатора и начала отбора газа последний не горит. Это объясняется

тем, что первоначально полученный газ содержит более 60 % углекислого

газа. В этом случае его необходимо выпустить в атмосферу и через 1-3 дня

работа биогазовой установки будет происходить в стабильном режиме.

При

ферментации экскрементов от одного животного можно получить за сутки:

крупного рогатого скота (живая масса 500-600 кг) — 1,5 куб.м биогаза,

свиньи (живая масса 80-100 кг) — 0,2 куб.м, курицы или кроля — 0,015

куб.м.

За одни сутки ферментации из навоза крупного рогатого

скота образуется 36 % биогаза, а свиного — 57 %. По количеству энергии 1

куб.м биогаза эквивалентен 1,5 кг каменного угля, 0,6 кг керосина, 2

кВт/ч электроэнергии, 3,5 кг дров, 12 кг навозных брикетов.

Широкое

развитие биогазовые технологии получили в Китае, они активно внедряются

в ряде стран Европы, Америки, Азии, Африки. В Западной Европе, например

в Румынии, Италии, более 10 лет назад начали массово применять

малогабаритные бйогазовые установки с объемом перерабатываемого сырья

6-12 куб.м.

Владельцы приусадебных и фермерских хозяйств в

Украине тоже начали проявлять интерес к таким установкам. На территории

любой усадьбы можно оборудовать одну из наиболее простых биогазовых

установок, которые, например, применяются в индивидуальных хозяйствах

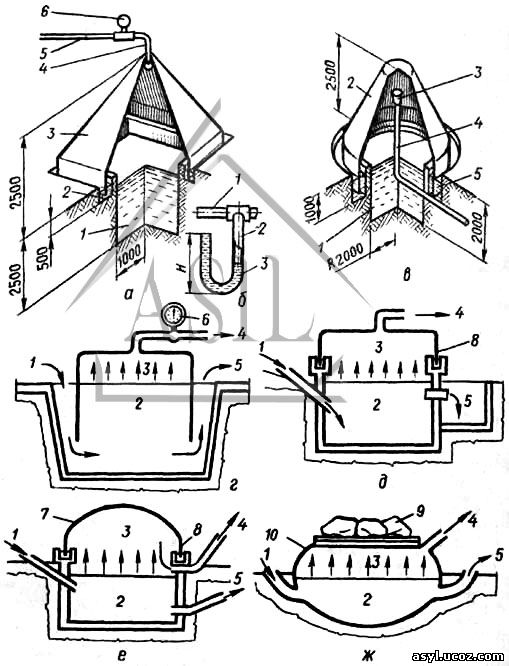

Румынии. Согласно приведенным на рис. 1-а, размерам оборудуют яму 1 и

купол 3. Яму облицовывают железобетонными плитами толщиной 10 см,

которые штукатурят цементным раствором и для герметичности покрывают

смолой. Из кровельного железа сваривают колокол высотой 3 м, в верхней

части которого будет скапливаться биогаз. Для защиты от коррозии колокол

периодически красят двумя слоями масляной краски. Еще лучше

предварительно покрыть колокол изнутри свинцовым суриком.

В

верхней части колокола устанавливают патрубок 4 для отвода биогаза и

манометр 5 для измерения его давления. Газоотводящий патрубок 6 можно

изготовить из резинового шланга, пластмассовой или металлической трубы.

Вокруг

ямы-ферментатора устраивают бетонную канавку-гидрозатвор 2, наполненную

водой, в которую погружают нижний бортик колокола на 0,5 м.

Подавать

газ к кухонной плите можно по металлическим, пластмассовым или

резиновым трубкам. Чтобы зимой из-за замерзания конденсирующейся воды

трубки не разрывало, применяют несложное устройство (рис. 1-б):

U-образную трубку 2 присоединяют к трубопроводу 1 в самой нижней точке.

Высота ее свободной части должна быть больше давления биогаза (в мм.

вод. ст.). Конденсат 3 сливается через свободный конец трубки, при этом

не будет утечки газа.

Во втором варианте установки (рис. 1-в) яму

1 диаметром 4 мм глубиной 2 м обкладывают внутри кровельным железом,

листы которого плотно сваривают. Внутреннюю поверхность сварного

резервуара покрывают смолой для антикоррозионной защиты. С наружной

стороны верхней кромки резервуара из бетона устраивают кольцевую канавку

5 глубиной до 1 м, которую заливают водой. В нее свободно устанавливают

вертикальную часть купола 2, закрывающую резервуар. Таким образом

канавка с залитой в нее водой служит гидрозатвором. Биогаз собирается в

верхней части купола, откуда через выпускной патрубок 3 и далее по

трубопроводу 4 (или шлангу) подается к месту использования.

В

круглый резервуар 1 загружается около 12 куб.м органической массы

(желательно свежего навоза), которая заливается жидкой фракцией навоза

(мочой) без добавления воды. Через неделю после заполнения ферментатор

начинает работать. В данной установке емкость ферментатора составляет 12

куб.м, что дает возможность сооружать ее для 2-3 семей, дома которых

расположены недалеко. Такую установку можно построить на подворье, если

семья выращивает на подряде бычков или содержит несколько коров. Конструктивно-технологические

схемы простейших малогабаритных установок приведены на рис. 1-г, д, е,

ж. Стрелками обозначены технологические перемещения исходной

органической массы, газа, ила. Конструктивно купол может быть жестким

или изготовленным из полиэтиленовой пленки. Жесткий купол можно

выполнить с длинной цилиндрической частью для глубокого погружения в

перерабатываемую массу «плавающим» (рис. 1-г) или вставленным в

гидравлический затвор (рис. 1-д). Купол из пленки можно вставить в

гидрозатвор (рис. 1-е) или изготовить в виде цельносклеенного большого

мешка (рис. 1-ж). В последнем исполнении на мешок из пленки укладывают

груз 9, чтобы мешок не очень раздувался, а также для образования под

пленкой достаточного давления.

Газ, который собирается под

куполом или пленкой, поступает по газопроводу к месту использования. Для

избежания взрыва газа на выпускном патрубке можно установить

отрегулированный на определенное давление клапан. Однако, опасность

взрыва газа маловероятна, поскольку при значительном повышении давления

газа под куполом последний будет приподнятый в гидравлическом затворе на

критическую высоту и опрокинется, выпустив при этом газ.

Выработка

биогаза может быть снижена из-за того, что на поверхности органического

сырья в ферментаторе при ее брожении образуется корка. Для того, чтобы

она не препятствовала выходу газа, ее разбивают, перемешивая массу в

ферментаторе. Перемешивать можно не вручную, а путем присоединения снизу

к куполу металлической вилки. Купол поднимается в гидравлическом

затворе на определенную высоту при накоплении газа и опускается по мере

его использования.

Благодаря систематическому движению купола сверху-вниз, соединенные с куполом вилки будут разрушать корку.

Высокая

влажность и наличие сероводорода (до 0,5 %) способствует повышенной

коррозии металлических частей биогазовых установок. Поэтому состояние

всех металлических элементов ферментатора регулярно контролируют и места

повреждений тщательно защищают, лучше всего свинцовым суриком в один

или два слоя, а затем красят в два слоя любой масляной краской.

а).

с пирамидальным куполом: 1 — яма для навоза; 2 — канавка-гидрозатвор; 3

— колокол для сбора газа; 4, 5 — патрубок для отвода газа; 6 —

манометр;

б). устройство для отвода конденсата: 1 — трубопровод для отвода газа; 2 — U-образная труба для конденсата; 3 — конденсат;

в).

с коническим куполом: 1 — яма для навоза; 2 — купол (колокол); 3 —

расширенная часть патрубка; 4 — труба для отвода газа; 5 —

канавка-гидрозатвор;

г, д, е, ж — схемы вариантов простейших

установок: 1 — подача органических отходов; 2 — емкость для органических

отходов; 3 — место сбора газа под куполом; 4 — патрубок для отвода

газа; 5 — отвод ила; 6 — манометр; 7 — купол из полиэтиленовой пленки; 8

— водяной затвор; 9 — груз; 10 — цельносклеенный полиэтиленовый мешок.

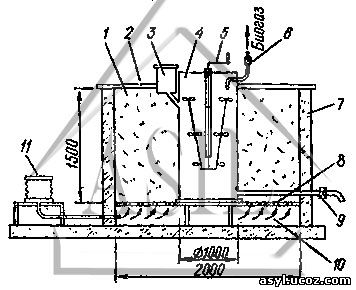

Биогазовая

установка с подогревом сбраживаемой массы теплом, выделяемым при

разложении навоза в аэробном ферментаторе, приведена на рис. 2, включает

метантанк — цилиндрическую металлическую емкость с заливной горловиной

3, сливным краном 9, механической мешалкой 5 и патрубком 6 отбора

биогаза.

Ферментатор 1 можно сделать прямоугольным из деревянных

материалов. Для выгрузки обработанного навоза боковые стенки выполнены

съемными. Пол ферментатора — решетчатый, через технологический канал 10

воздух продувают из воздуходувки 11. Сверху ферментатор закрывают

деревянными щитами 2. Чтобы уменьшить потери тепла, стенки и днище

изготавливают с теплоизоляционной прослойкой 7.

Работает

установка так. В метантанк 4 через Головину 3 заливают предварительно

подготовленный жидкий навоз влажностью 88-92 %, уровень жидкости

определяют по нижней части заливной горловины. Аэробный ферментатор 1

через верхнюю открывающуюся часть заполняют подстилочным навозом или

смесью навоза с рыхлым сухим органическим наполнителем (солома, опилки)

влажностью 65-69 %. При подаче воздуха через технологический канал в

ферментаторе начинает разлагаться органическая масса и выделяется тепло.

Его достаточно для подогрева содержимого метантанка. В результате

происходит выделение биогаза. Он накапливается в верхней части

метантанка. Через патрубок 6 его используют для бытовых нужд. В процессе

сбраживания навоз в метантенке перемешивается мешалкой 5.

Такая установка окупится уже за год только за счет утилизации отходов в личном хозяйстве.

Рис. 2. Схема биогазовой установки с подогревом:

1

— ферментатор; 2 — деревянный щит; 3 — заливная горловина; 4 —

метантанк; 5 — мешалка; 6 — патрубок для отбора биогаза; 7 —

теплоизоляционная прослойка; 8 — решетка; 9 — сливной кран для

переработанной массы; 10 — канал для подачи воздуха; 11 — воздуходувка.

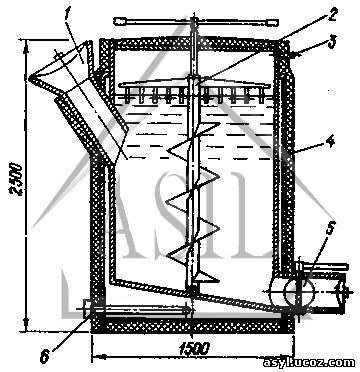

Индивидуальная

биогазовая установка (ИБГУ-1) для крестьянской семьи, имеющей от 2 до 6

коров или 20-60 свиней, или 100-300 голов птицы (рис. 3). Установка

ежесуточно может перерабатывать от 100 до 300 кг навоза и производит

100-300 кг экологически чистых органических удобрений и 3-12 куб.м

биогаза.

Для приготовления пищи на семью из 3-4 человек

необходимо сжигать 3-4 куб.м биогаза в сутки, для отопления дома

площадью 50-60 кв.м — 10-11 куб.м. Установка может работать в любой

климатической зоне. К их серийному производству приступил тульский завод

«Стройтехника» и ремонтно-механический завод «Орловский» (г. Орел).

Рис. 3. Схема индивидуальной биогазовой установки ИБГУ-1:

1

— заливная горловина; 2 — мешалка; 3 — патрубок для отбора газа; 4 —

теплоизоляционная прослойка; 5 — патрубок с краном для выгрузки

переработанной массы; 6 — термометр. |

| Категория: Биогаз | Добавил: asyl

|

| Просмотров: 19393 | Загрузок: 0

|

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] |

|

|