|

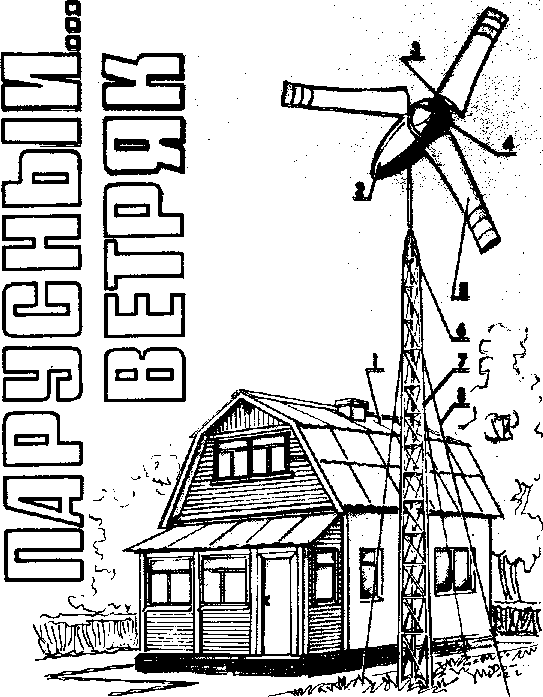

Рис. I. Усадьба с автономным энергообеспечением (вверху): 1 — потребитель

электроэнергии (нагрузка), 2 — синхронный электрогенератор с трансмиссией в

капсуле обтекателя, 3 — лонжерон лопасти (3 шт.), 4 — кок ветроколеса, 5 —

лопасть парусная (3 шт.), 6 — опорно-поворотный узел, 7 — мачта из металлических

ферм, 8 — оттяжки.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ВЕТРОЭНЕРГОУСТАНОВКИ

Диапазон рабочих скоростей ветра, м/с 3—20

Мощность, отдаваемая в нагрузку, Вт 1200

Электрогенератор переменного тока, синхронный Ветровое колесо трехлопастное, с

самоустановкой в ветровом потоке

Диаметр ветрового колеса, м 3,7

Лопасть парусная, с изменяемой площадью и самоограничением Габариты обтекателя с

силовой частью, мм D 580X1780

Идея — обуздать ветер, обеспечив тем самым себя даровой электроэнергией,—

несомненно, весьма заманчива. Но выпускаемые промышленностью

ветроэнергоустановки не всегда подходят для размещения их, например, возле

загородного дома. Да и цены на них астрономические. Альтернативой может стать

вполне доступная с точки зрения семьи со средним достатком самодельная

ветроэнергоустановка — такая, как изображена на публикуемых иллюстрациях. За

исключением синхронного электрогенератора переменного тока, ее конструкция не

содержит дорогих и остродефицитных деталей и узлов. Проста (а следовательно,

надежна в работе, легка в изготовлении и наладке) кинематика. А энергетические

возможности таковы, что при средней скорости ветра V ср 4,8 м/с

они с лихвой обеспечат потребность в электроэнергии небольшого дома с усадьбой и

хозяйственными постройками.

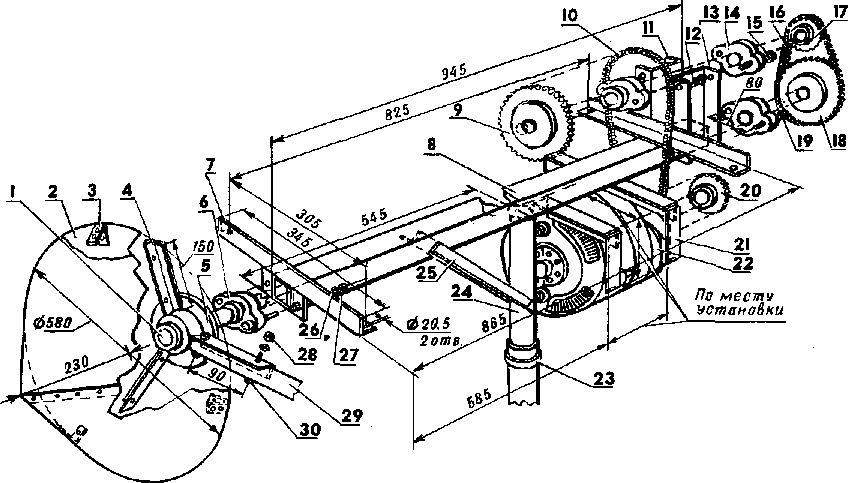

Р и с. 2. Кинематическая схема ветроэлектроустановки:

1 — ветроколесо трехлопастное парусное, 2 — шарикоподшипник радиально-упорный (2

шт.), 3 — труба опорная квадратного сечения, 4 — вал ведущий, 5 —

шарикоподшипник радиальный (2 шт.), 6 — промежуточный вал, 7 — передача силовая

с приводной роликовой цепью ПР-19,05, 8 — обтекатель, 9 — передача силовая с

приводной роликовой цепью ПР-12,7, 10 — генератор синхронный мощностью 1200 Вт,

11 — стойка-труба внутренняя, 12 — подшипник радиальный самосмазывающийся, 13 —

стойка-труба внешняя, 14 — подпятник, 15 — мачта из металлических ферм.

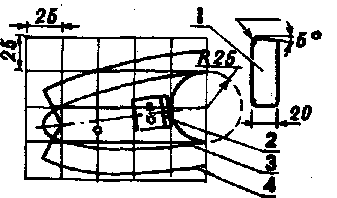

Р и с. 4. Сшивание паруса из заготовки, сложенной

вдвое:

1 — полоса усиления (75-мм ширины капрон) законцовочной части, 2 — припуск шва

20-мм, 3 — заготовка полотна паруса (капрон, сложенный вдвое). 4 - полоса

усиления основания (75-мм ширины капрон).

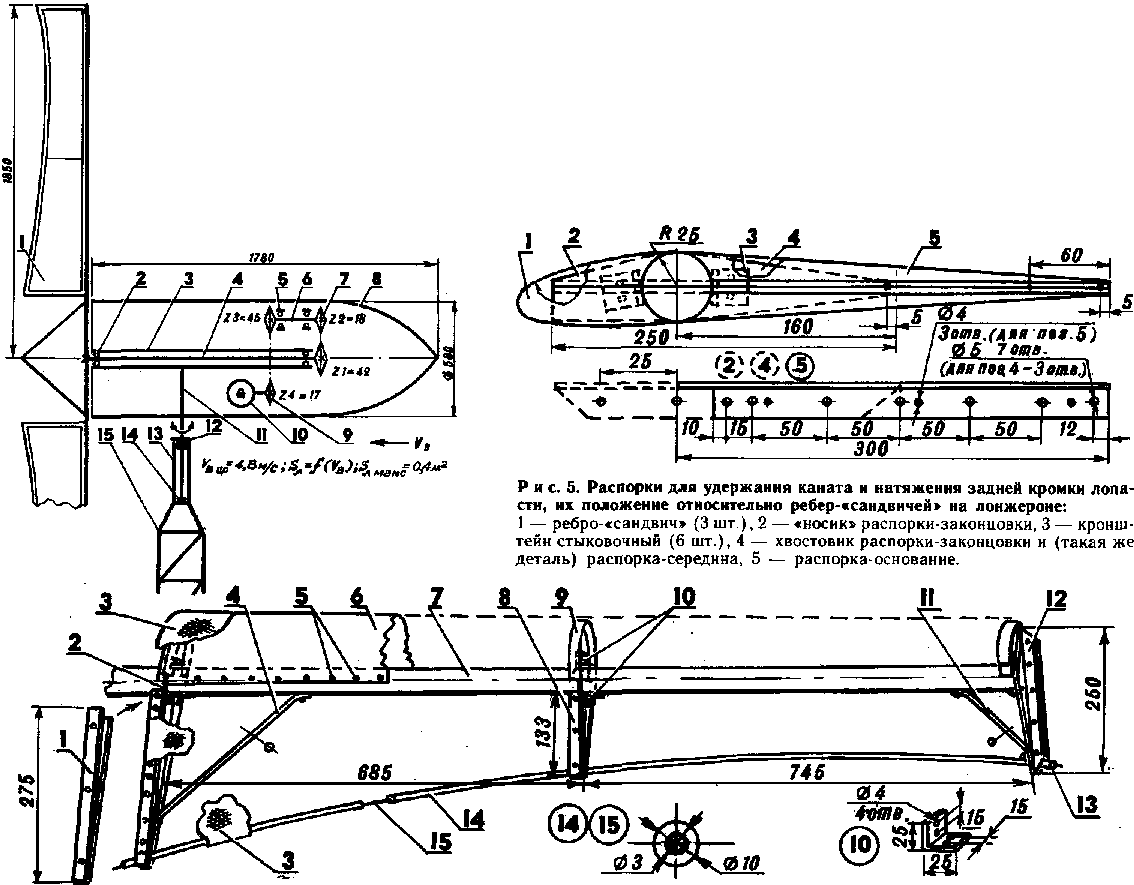

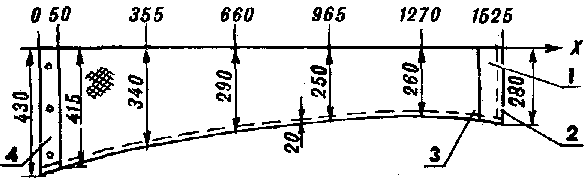

Рис. 6. Шаблоны для выполнения заготовок:

1 — формующий брусок (20-мм фанера), 2 — кронштейн стыковочный, 3 — контур

деревянного блока, а равно — второго слоя у ребра-«сандвича», 4 — первый слой

ребра-«сандвича».особой конфигурации), 9 — ребро-«сандвич» (склепанные и «эпоксидированные»

вместе заготовки из 6-мм листа АЛ9-1; 3 шт.), 10 — кронштейн стыковочный (20-мм

отрезок алюминиевого уголка 25X25 мм, 6 шт.), 11 — малая укосина (12-мм

алюминиевый прокат), 12 — законцовка (отрезок склепанных вместе и «эпоксидированных»

алюминиевых уголков 25X 25 мм) ,13 — гильза свинцовая (12-мм отрезок

сплющиваемого цилиндра с наружным диаметром 12 мм и внутренним — 3 мм, 2 шт.),

14 — оболочка троса (два последовательно составленные отрезка полиэтиленовой

трубки), 15 — трос натяжной.

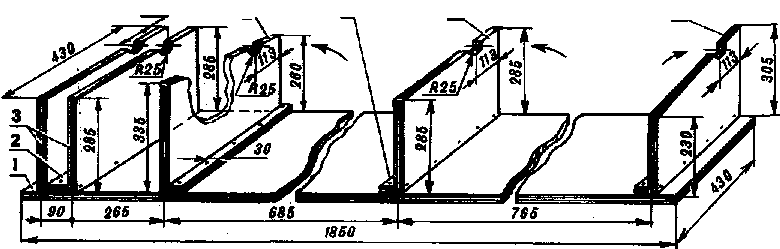

Р и с. 7. Стапель:

1 — базис, 2 — распорка, 3 — стойка-фиксатор лонжерона лопасти (2 шт.), 4 —

шаблон для выполнения работ на основании паруса, 5 — планка усиления (3 шт.), 6

— стойка-фиксатор середины паруса, 7 — стойка для работ на законцовке. Все

детали стапеля изготавливаются из 20-мм фанеры, крепление — на шурупах.

Стрелками указаны направления, в которых прикрепляются ребра-«сандвичи» к

стапелю на предусмотренные для них места.

Рис. 8. Расположение узлов и деталей на несущей конструкции с трансмиссионной

системой:

1 -- вал ведущий (диаметр 25 мм, длина 1500 мм. Сталь 45), 2 — кок ветроколеса

(Д16), 3 — держатель (полоса сечения ЗХ 25 мм, СтЗ, 3 шт. 4 — спица

ступицы приварная (стальной уголок 25Х 25 мм, 3 шт.), 5 — ступица (Сталь 20), 6

— подшипниковый узел ведущего вала (2 шт.), 7 — горизонтальный кронштейн (стальной

уголок 25X25 мм, 2 шт.), 8 — труба опорная стальная (в сечении — квадрат 50X50

мм, толщина стенки 4 мм) с наварными квадратными стальными 4-мм щечками на

концах, 9 — звездочка 23=45 (Сталь 45), 10 — цепь ПР-12,7, 11 — кронштейн

вертикальный (300-мм отрезок стального швеллера № 8, приваренный к боковым

стенкам опорной трубы), 12 — гайка М14 с шайбой Гровера (4 шт.), 13 —

промежуточный вал (диаметр 20 мм, длина 350 мм, Сталь 45), 14 — подшипниковый

узел промежуточного вала (2 шт.), 15 — болт М14 (4 шт.), 16 — цепь П Р-19,05, 17

— звездочка 22=18 (Сталь 45), 18 —звездочка 21 = 42 (Сталь 45), 19 — болт М18 (4

шт.), 20 — звездочка 24= 17 (Сталь 45), 21 — кронштейн коробчатый (размеры по

месту установки в зависимости от типа генератора, СтЗ, 2 шт.), 22 — генератор

электрический, синхронный, мощностью 1200 Вт, 23—опорно-поворотный узел, 24—

стойка-труба стальная внутренняя (длина 90 мм, внешний диаметр 60 мм, толщина

стенки 4,5 мм), 25 — укосина приварная (305-мм отрезок стального уголка 25X25 мм,

2 шт.), 26 — шайба стопорная (4 шт.), 27 — гайка М18 (4 шт.), 28 — гайка М12

самоконтрящаяся прорезная (6 шт.), 29 — лонжерон лопасти (1830-мм отрезок трубы

с внешним диаметром 50 мм и толщиной стенки 3,5 мм, АЛ9-1, режим термообработки

Т6, 3 шт. ),30 — болтМ12 (6 шт.).

«Изюминка» всей конструкции здесь — ветровое колесо. Во-первых, оно лопастное.

Уступая простейшему роторному некоторой архаичностью своего внешнего вида,

напоминающего средневековые мельницы, с которыми сражался небезызвестный

Дон-Кихот, этот ветряк выигрывает в главном: мощности, отдаваемой в нагрузку,

во-вторых, в паре с ветром в данном случае работает... парус — на каждой из трех

лопастей с изменяемой площадью SЛ и самоограничением, предусмотренным для

сильных ветров. Дело в том, что лопастной узел у крыла ветряка состоит из

жесткой передней кромки, ребер соответствующего сечения и «закрутки»,

обеспечивающих оптимальный режим работы концевой, средней частей и основания, а

также задней кромки, натяжение которой обеспечивает стальной трос. Парус лопасти

— из пропитанного синтетическим лаком капрона. Он натянут на остов с

закреплением прижимной планкой на распорке-основании (см. рис.), а благодаря

тросу — всегда упруг. Ткань после пропитки синтетическим лаком отнюдь не

потеряла своей эластичности, и лопасть способна изменять форму в ответ на порывы

ветра. Автоматически принимает и наилучший для каждой конкретно складывающейся

ветровой нагрузки угол тангажа. Ну а случись — налетит ураган. Что тогда? Да

ничего страшного не произойдет. Трос, задающий натяжение задней кромке, напряжен

так, что при скоростях ветра, превышающих рабочий диапазон, парус опадает,

становится как бы недействующим: возникает режим самоограничения, причем —

автоматически.

Из других технических решений, удачно вписавшихся в конструкцию данной

ветроэлектроустановки, нельзя не отметить также простоту и надежность

выполнения опорно-поворотного узла, съем электроэнергии в нагрузку,

использование в кинематической схеме не углового редуктора, а обычных

цепных передач, успешное размещение практически всей кинематики в

капсуле обтекателя. Неплохо зарекомендовала себя в деле и сама капсула.

Особенности изготовления основных узлов, как и всей рассматриваемой

ветроэлектроустановки,— следствие ее оригинальности. Взять, к примеру,

переднюю кромку лопастного узла. По сути своей это кессонная

конструкция. Для нее нужен остов: лонжерон с соответствующими

взаимосвязанными элементами. А их не сделать без шаблонов. Шаблонов

потребуется шесть. Два — для образующих ребра блоков, три — для

сборочного приспособления лопастного узла (стапеля) и один — для

исходной заготовки ребра. При их изготовлении требуются максимальные

аккуратность и сосредоточенность, чистота разметки.

Два шаблона (см. рис. 6, поз. 1) приклеивают к отрезку 20-мм фанеры. Следуя

контуру, вырезают ножовкой или лобзиком две образующие ребро фанерные подкладки.

Просверливают 5-мм отверстия под центр лонжерона и разметки сборки. Закругление

радиусом 2,5 мм (для загибания фланца) и пятиградусный срез заднего угла

выполняют с помощью рашпиля.

Шаблон (поз. 4 рис. 6) с 15-мм кромкой под фланец приклеивают к 6-мм

алюминиевому листу АЛ9-1, прошедшему термообработку Т4. Получившуюся заготовку

аккуратно вырезают; просверливают лонжеронный центр, а для правильной установки

на стапеле — соответствующие отверстия. Это своеобразный новый шаблон для

изготовления еще восьми таких заготовок (по 3 шт. на каждую лопасть).

Ребра-«сандвичи» получают, «прослаивая» заготовки между двух формующих блоков

(подкладок). Жесткой фиксации добиваются, вставляя 5-мм болты через отверстие в

стапеле и отверстие лонжеронного центра в формующие блоки с заготовками. А чтобы

«прослаивание» шло успешнее, будущие «сандвичи» зажимают в кузнечных тисках.

Отгибания фланцев в нужные стороны достигают, используя резиновый молоток.

Формовку фланца завершают, используя свинцовый мягкий припой. После чего

получившееся ребро вынимают, подрезают задний край, чтобы максимально

приспособить к лонжерону. Теперь дело за остальными деталями лопасти.

Стыковочные кронштейны изготавливают из алюминиевого уголка 25X25 мм. Из него же

выполняют распорки для удержания каната и натяжения задней кромки в основании, в

середине и на законцовке лопасти. Делают их весьма своеобразно: не из одного, а

их двух отрезков алюминиевого уголка, склепанных и «эпоксидированных» вместе.

Длина такой заготовки 2,4 м. В своем сечении она напоминает букву Т. Высокое

качество шва достигается тщательной очисткой поверхностей до их соединения, для

чего используют сильные моющие средства с последующим «прополаскиванием водой и

протиранием до блеска металлической «путанкой».

Нужной формы у распорок добиваются, воспользовавшись ножовкой по металлу. А

вырез для лонжерона, заклепочные и тросовое отверстия высверливают

электродрелью. Как, впрочем, и отверстия в распорке-основании для прикрепления

впоследствии прижимной планки, чтобы надежно удерживать парус

на лопасти даже во время самых больших ветровых нагрузок. Что касается

стыковочных кронштейнов, то они приклепываются и «эпоксидируются» и к распоркам

(см. иллюстрации), и к ребрам-«сандвичам», и к лонжерону лопасти. Причем удобнее

это делать на специальном приспособлении — стапеле, благодаря которому

обеспечивается единообразное выполнение лопастей и правильно устанавливаются

углы тангажа.

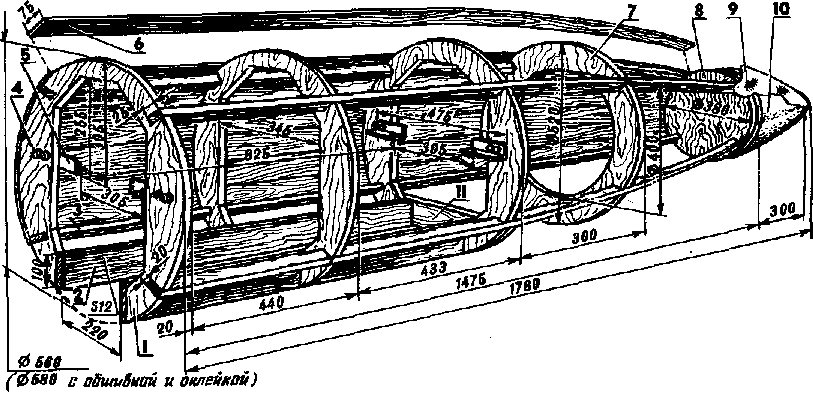

Рис. 9. Капсула обтекателя:

1 — шпангоут основной (многослойная фанера. 3 шт.), 2 — продольная панель

обшивки люка (12-мм фанера, 2 шт.), 3 — лонжерон (рейка из многослойной фанеры,

вырезанная с изгибом после 3-го шпангоута, 4 шт.), 4 — соединение болтовое М16 с

самофиксацией (8 шт.), 5 — кронштейн-направляющая(ЮО-мм отрезок стального уголка

40Х40 мм, 4 шт.), 6 — полоса обшивки (фанера, суживающаяся по ширине после

прогиба на 3-м шпангоуте, 23 шт.), 7 — шпангоут переходной (20-мм фанера), 8 —

шпангоут концевой, 9 — покрытие стеклопластиковое, 10 —насадка конусообразная (максимальный

диаметр 386 мм, пенопласт), 11 —поперечная панель обшивки люка (20-мм фанера).

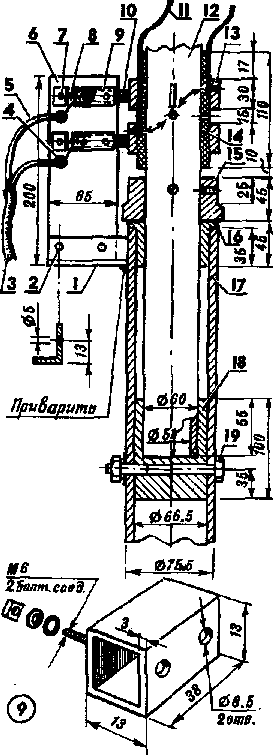

Рис. 10. Опорно-поворотный узел:

1 — кронштейн приварной (стальной уголок 25Х 25 мм),

2 — заклепка (4 шт.), 3 — кабель электрический, 4 — клемма и подвод к щетке

контактной (2 шт.), 5 — жила электрокабеля (2 шт.), 6 — 5-мм пластина

стеклотексто-литовая, 7 — упор-крон штейн (алюминиевый уголок 12Х 12 мм, 2 шт.),

8 — пружина с контактным винтом (2 шт.), 9 — гнездо-направляющая (алюминиевая

труба квадратного сечения с элементами крепежа, 2 шт.), 10 — щетка контактная (2

шт.) ,11 — электропровод изолированный (2 шт.), 12 — стойка-труба стальная

внутренняя, 13 — кольцо латунное с контактным винтом (2 шт.), 14 — втулка

текстолитовая с двумя установочными винтами, 15 — шайба (СтЗ) гребенчатая с

двумя установочными винтами, 16 — подшипник радиальный самосмазывающийся (АФГМ),

17—стойка-труба стальная наружная, 18 — подпятник (БрАЖ9-4), 19 — болт М24 с

гайкой и фиксацией затяжки.

Вот одна из таких операций.

Ребра-«сандвичии прикрепляют болтами к стапелю на предусмотренные для них места

(в направлениях, указанных на рис. 7 соответствующими стрелками, и по

установочным отверстиям, которые сделаны как в стапеле, так и в самих ребрах).

Затем аккуратно укладывают, начиная с законцовкн, а боковые полочки» тросовых

распорок на предназначенные для них «постаменты», располагающиеся под требуемыми

углами к базису торцы фанерных выступов: стойки 7, стойки-фиксатора 6 и шаблона

4 (см. рис. 7). Лопастный лонжерон продевают в образовавшиеся на стапеле

отверстия, благо полукруглые выемки радиусом 25 мм для этого специально и

предусмотрены.

Выполняют разметку заклепочных отверстий в лонжероне. Потом последний вынимают,

сверлят в нем отверстия. А установив лонжерон вновь в стапеле, приклепывают и «эпоксидируют»

стыковочные кронштейны.

Алюминиевую обшивку передней кромки лопасти выполняют из 6-мм листа АЛ9-1,

предварительно изогнув его в виде параболы. Причем последнее лучше сделать на

ровном полу с помощью длинной доски, наложенной ребром по оси изгиба. Упершись

коленями в доску, руками, всем телом создают необходимое давление на лист,

добиваясь получения желанной формы.

Следующая операция — прикрепление обшивки к лопастному скелету. При этом

целесообразно воспользоваться специальными С-образиыми зажимами (на иллюстрациях

не показаны).

Начиная с законцовки, просверливают заклепочные отверстия в покрытии, лонжероне

и в ребрах. Соединяемые детали «эпоксидируют» и приклеивают. А после того как «эпоксид»

затвердеет окончательно, выполняют обрезку «избыточного» алюминия с опиловкой

образовавшихся острых краев.

Теперь — несколько слов о задней кромке лопасти. Монтируется она с 3-мм гибким

стальным тросом, который продевают через предназначенные для него отверстия в

распорках. Трос устанавливают в хлорвиниловые трубки и закрепляют у законцовки,

зажав его в свинцовой гильзе. После чего на лопастный скелет натягивают парус.

Столь ответственную операцию лучше выполнять вдвоем. Один человек встает на

стол, удерживая в своих руках лопасть таким образом, чтобы распорка-основание

находилась внизу, а трос задней кромки располагался вертикально с навешенной на

конце двухпудовой гирей. Тогда другой (помощник), убедившись, что требуемое

натяжение достигнуто, запрессовывает на тросе вторую, находящуюся у

распорки-основания свинцовую гильзу. Излишек троса и гильзы обтачивают. А

«открытый» конец паруса заворачивают с последующим закреплением на

распорке-основании с помощью прижимной планки и болтов с гайками.

Остальные лопасти изготавливают аналогичным образом. Что касается других узлов и

деталей, то их выполнение особых трудностей, как правило, ни у кого не вызывает.

То же можно сказать и о сборке всей ветроэлектроустановки в целом. Проста и

отладка. Дерзайте!

sdmastera.narod.ru

|