Равномерность распределения топливовоздушной смеси по цилиндрам во

многом зависит от впускного коллектора. Многие полагают, что внутренняя

полировка коллектора позволяет уменьшить потери на впуске. Но сама по

себе эта операция – вырванная страничка из большой книги и кардинально

изменить ничего не может.

Неравномерное распределение смеси по цилиндрам связано в первую очередь

с конструктивными ошибками при проектировании коллекторов. Разная длина

впускного тракта приводит к неоднородному наполнению цилиндров, причем

баланс мощности по цилиндрам меняется в зависимости от того, какая

заслонка карбюратора открыта. Достаточно примитивно (для впускного

коллектора заднеприводного ВАЗа) Это выглядит так: при дросселировании

на1-й камере, а так же при работе карбюратора в режиме холостого хода -

1 и 4 цилиндры работают на более богатой смеси чем 2 и 3. При

дросселировании на 2-й камере (режим max нагрузок) более обогащенная

смесь поступает во 2 - 3 цилиндры; а 1 и 4 испытывают топливо-воздушный

"голод". Причина такой пульсации смеси по цилиндрам – неудачное

расположение заслонок карбюратора над впускным коллектором.

Убрав часть перегородок между соседними каналами убиваем 2-х зайцев:

1. Выравниваем длину каналов.

2. Под карбюратором появляется полость, в которой смесь перед

попаданием во впускные каналы перемешивается, независимо от того на

какой камере происходит дросселирование.

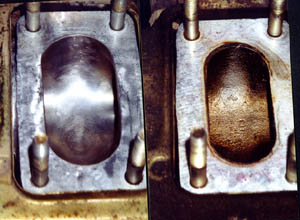

Блеск и Нищета впускного коллектора ...

Огромное значение также имеет совпадение окон карбюратора и впускного

коллектора; впускного коллектора и головки. Смесь движется в каналах с

высокой скоростью и ступеньки в местах стыка образуют мощные вихревые

потоки, увеличивающие аэродинамические потери и препятствующие

поступлению смеси в цилиндры. Убрав ступеньки в местах сопряжений

карбюратора и впускного коллектора; впускного коллектора и головки, а

так же отполировав коллектор и внутренние полости головки до

зеркального блеска - расширяем диапазон крутящего момента и max

мощности, причем чем выше обороты, тем результат более

выражен. Ступенька между текстолитовой прокладкой и впускным

коллектором, характерная для большинства заводских коллекторов, создает

дополнительное сопротивление потоку во впускном тракте.

Еще один способ оптимизации смесеобразования на штатном коллекторе –

закрутить топливовоздушную смесь в больших диффузорах карбюратора, а

затем продолжить эту подкрутку в каналах впускного коллектора. На рынок

периодически попадают различные примитивные устройства, например

гомогенизаторы (на жаргоне "турбинки"), которые монтируются под

карбюратором и якобы улучшают процесс смесеобразования. Смесь

действительно слегка подкручивается, но сам гомогенизатор перекрывает

сечение впускного канала и является существенной помехой потоку. Так

что от такой подкрутки больше вреда.

Закрутить смесь не перекрывая, а в отдельных случаях даже увеличив

сечение впускных каналов, технически гораздо сложнее, но это реально

осуществимо.

Вот например малые диффузоры с активными углами атаки, создающие

вихревое движение воздушного потока в цилиндрах больших диффузоров. На

спортивных автомобилях, пока на них прочно не обосновался впрыск,

использовалась другая схема - установка нескольких карбюраторов. Она

дает существенное увеличение крутящего момента и растягивает его по

всему диапазону - от низких до max оборотов, атак же увеличивает max

мощность. Но общие законы работы с коллекторами, изложенные выше,

работают и здесь. И при комплексном применении всех приемов –

результаты блестящие.

Как это сделать своими руками

Сразу скажу о "полировке впускного коллектора" - то, что предлагают

сделать за очень неплохие деньги - в общем-то, надувательство. Хуже не

будет, но и лучше особенно не с чего.

То, что предлагаю я - довольно трудоемкая работа, требующая достаточно

прямых рук и наличия головы на плечах. Делать ее можно только если "ну

очень хочется" или "заодно" при разборке двигателя, поскольку

приходится снимать головку.

Итак, поехали. Запасаемся инструментом и материалами. Понадобится (кроме инструмента для разборки-сборки двигателя) следующее:

1. Небольшая высокооборотная электродрель (хотя, конечно, лучше специальная бормашинка - да где же ее взять)

2. Ручные фрезы (шарошки). Лучше не из быстрорежущей стали, а

твердосплавные. Я использую две-три разных: в форме капли (диаметром

примерно 15 мм, ножка со стороны толстой части), шарик (диаметр

примерно 15 мм) и закругленный на конце цилиндр (тоже 15 мм). Удобнее,

если зубы будут не прямыми, а винтовыми. Еще понадобится цилиндрическая

шарошка такого же размера из абразивного материала.

3. Стержень (или трубка) для шлифовки - диаметр 5...6 мм, длина

150...180 мм, с одной стороны нужно сделать продольную прорезь

ножовочным полотном на длину 20...25 мм.

4. Круглый напильник (довольно крупный, но с мелкой насечкой)

5. Чертилка

6. Шкурка мелкая (но не нулевка), лучше на тканевой основе.

7. Если не собираетесь пускать это дело на поток - то специальный

шаблон с отверстиями каналов вам делать нецелесообразно (делается из

2...3 мм дюрали). Достаточно стандартных прокладок между головкой и

коллекторами. Если кому все-таки нужен чертеж - пишите, кину мылом

(укажите, в каком формате - векторном или растровом).

Снимаем головку с двигателя, отсоединяем коллектора, снимаем клапана (и

вообще все, что на ней есть). Часто при взгляде на несовпадение каналов

головки и коллекторов закрадывается подозрение, что детали левые :-)

Часто встречаются "ступеньки" до 3...4 мм!

Берем шаблон (или прокладку коллектора) и с помощью чертилки размечаем

на привалочных поверхностях головки и коллекторов границы сечения

каналов. На головке это сделать просто, на коллекторах - сложнее и

менее точно (с шаблоном - лучше).

Закрепляем головку с помощью струбцин (или помощника :-) на верстаке

(очень желателен хороший местный свет!), зажимаем в патрон дрели

шарошку (в форме капли) и начинаем доводить форму каналов.

Начинать надо от края, постепенно выводя форму вглубь канала. Движения

шарошкой - по дуге, ласково! Останавливаться и пилить на одном месте

нельзя - накопаете ям! Неплохо сначала потренироваться на чем-нибудь

(на кошках :-)

Правильность формы канала проверяется пальцем - не должно быть

перегибов, горбов, иных дефектов поверхности. Помните: лучше

недопилить, чем перепилить! Поэтому снимать надо понемногу, почаще

контролируя визуально и на ощупь. Правильно выполненый канал в головке

является продолжением канала в коллекторе (никаких глубоких фасок и

"завалов" на сопряжении. Когда закончите со всеми восемью каналами со

стороны коллекторов, поворачивайте головку камерами сгорания к себе.

Если седла клапанов имеют ступеньки на сопряжении с каналами - очень

аккуратно выводим их с помощью абразивной шарошки. Что пилить в каналах

с этой стороны - подскажет засунутый в канал палец. Он не должен

чувствовать ребер от обработки, резких (с малым радиусом) переходов

поверхностей, всего, что бы могло мешать движению газа (не спилите

направляющую втулку клапана :-)

Форма и размер одноименных (впускных и выпускных) каналов должны быть

одинаковыми. Когда и здесь все закончено - вставляете в дрель

заготовленный стержень, в его разрез закладываете край полоски шкурки и

5...6 раз оборачиваете ее вокруг стержня (я долго соображал - как будет

правильно написать - "в направлении, противоположном вращению патрона"

или наоборот? короче, если смотреть с конца стержня, шкурка должна быть

намотана по часовой стрелке).

Шлифуете каналы. Когда остановиться - подскажет здравый смысл :-)

Все то же самое проделываете и с коллекторами, единственное отличие -

шлифовать выпускной коллектор необязательно, зато нужно, разметив с

помощью прокладки "штанов", дополнительно поправить каналы на выходе к

приемной трубе (это так правильно называются "штаны").

Теперь, вооружившись круглым напильником, нужно удалить (опять же,

контролируя прокладкой) излишки сварки с внутренней поверхности

приемной трубы (в месте приварки фланца). Там бывает такое!!! До пяти

миллиметров сварки на сторону по всему периметру! Не бойтесь, фланец не

отвалится :-) Пилить, не снимая приемную трубу с автомобиля хоть и

неудобно, но вполне реально. Главное - почаще менять позу :-)

Заодно нелишним будет притереть клапана.

Очень важный момент - по окончании работ нужно очень тщательно удалить

весь абразив с поверхностей головки и коллекторов. Для начала можно

продуть сжатым воздухом, промыть бензином, а потом - горячей водой с

добавлением стирального порошка (воспользовавшись отсутствием дома

жены, это можно сделать в ванне :-), просушить и немедленно смазать

стальные детали головки моторным маслом (особенно седла и втулки

клапанов).

При сборке головки с коллекторами, во избежание смещения прокладок (и

наползания их на столь любовно доведенные каналы), полезно слегка

приклеить их к головке (напр., Моментом).

www.autozona.kiev.ua |